Für Tiefgaragenböden werden üblicherweise folgende Bodenbeläge verwendet: Epoxidharzböden, strapazierfähige Bodenbeläge und gehärtete, durchdringende Bodenbeläge.

Epoxidharzböden: Garagen-Epoxidharzböden

Epoxidharzböden bestehen aus Epoxidharzfarbe als Hauptmaterial und Quarzsand bzw. -pulver als Hilfsstoffen. Die Oberfläche wird durch Schleifen, Absaugen, Abkratzen, Walzen oder Sprühen und andere Verfahren erzeugt. Nach dem Verlegen des Untergrunds bedeckt die Epoxidschicht den Zementbeton und schützt ihn so vor möglichen Problemen wie Sand, Staub usw. Die Oberfläche eines Epoxidharzbodens ist staubfrei, abriebfest, leicht zu reinigen und farbbrillant.

Gängige Epoxidharz-Bodenlösungen für Parkhäuser sind: Mörtel-Epoxidharzböden, Dünnschicht-Epoxidharzböden und selbstnivellierende Epoxidharzböden.

Bei Epoxidharzböden mit Mörtelbeschichtung erfolgt die Herstellung in der Regel wie folgt: Untergrund schleifen und reinigen, eine Epoxidgrundierung, ein bis zwei Schichten Epoxidharzmörtel, zwei Schichten Epoxidharzspachtel und zwei Schichten Epoxidharz-Deckschicht. Die Schichtdicke beträgt 0,8–1,5 mm.

Bei dünnschichtigen Epoxidharzböden erfolgt das Verfahren im Allgemeinen wie folgt: Untergrund schleifen und reinigen, eine Epoxidharz-Grundierung, ein Epoxidharz-Mörtel, eine Epoxidharz-Spachtelmasse und schließlich eine Epoxidharz-Oberflächenbeschichtung. Die Schichtdicke beträgt 0,5–0,8 mm.

Bei selbstnivellierenden Epoxidharzböden ist der Prozess im Allgemeinen wie folgt: Untergrund schleifen und reinigen, eine Epoxidgrundierung, zwei Epoxidharzmörtel, eine Epoxidharzspachtelmasse und eine Epoxidharz-Fließschicht. Die Schichtdicke beträgt 2–3 mm.

Dünnschicht-Epoxidharzböden eignen sich nur für sehr ebene Untergründe mit hoher Betonfestigkeit und begrenztem Kostenbudget. Da die optischen Anforderungen oft gering sind, werden sie generell nicht empfohlen. Mörtelbasierte Epoxidharzböden hingegen bieten im Vergleich zu Dünnschicht-Epoxidharzböden eine ebenere, feinere Oberfläche sowie eine höhere Abrieb- und Stoßfestigkeit und werden häufig in Tiefgaragen eingesetzt. Selbstnivellierende Epoxidharzböden finden Verwendung in Tiefgaragen, z. B. in Regierungsgebäuden, Olympiastätten und anderen nationalen Projekten. Für private Projekte, bei denen die Oberflächenebenheit und die Haptik keine Rolle spielen, gibt es einfache Epoxidharz-Bodenbeschichtungen mit zwei Epoxidharz-Grundierungen und zwei Epoxidharz-Deckschichten, die lediglich Sand und Staub von Zementbetonoberflächen entfernen.

Die entscheidenden Faktoren für die Wahl des passenden Epoxidharzbodens sind daher erstens der Untergrund, zweitens der gewünschte Effekt und drittens das Budget. Diese drei Aspekte stehen in einem klaren, einander ergänzenden Zusammenhang.

Verschleißfeste Bodenbeläge

Zementbasierte, verschleißfeste Bodenbeläge, bestehend aus Spezialzement, verschleißfesten Zuschlagstoffen (Quarzsand, Schmirgel, Zinn-Titan-Legierung usw.) und Zusatzstoffen und anderen Komponenten, werden mittels werkseitiger Vormischung nach wissenschaftlich sinnvollen Kriterien sortiert und als Pulver aus Säcken abgefüllt.

Die Herstellung des verschleißfesten Bodenbelags erfolgt zeitgleich mit dem Einbau des Zementbetons. Nach dem üblichen Einbringen, Nivellieren und Verdichten des Zementbetons auf der Oberfläche der Tiefgarage wird das verschleißfeste Bodenmaterial in der Anfangsphase der Aushärtung auf die Oberfläche aufgetragen und mithilfe einer speziellen Glättmaschine in die Zementbetonoberfläche integriert. So entsteht eine Schutzschicht in der Zementbetonoberfläche.

Wie allgemein bekannt, weist der gängige Zementbeton für Tiefgaragen (z. B. C20, C25) eine Oberflächendruckfestigkeit von etwa 25 MPa auf. Nach dem Aufbringen eines verschleißfesten Bodenbelags kann die Druckfestigkeit der Oberfläche jedoch 80 MPa oder sogar über 100 MPa erreichen, und auch andere Kennwerte wie Biegefestigkeit und Verschleißfestigkeit verbessern sich deutlich.

Da verschleißfeste Bodenbeläge zu den zementbasierten Produkten gehören, lassen sie sich gut mit Zementbeton kombinieren. Solange der Untergrund nicht beschädigt ist, hält der verschleißfeste Bodenbelag jahrzehntelang ohne Abplatzen oder Beschädigungen. Allerdings ist die Farbauswahl nicht so vielfältig und farbenprächtig wie bei Epoxidharzböden; sie beschränkt sich in der Regel auf Grau-, Grün- und Rottöne sowie andere Grundfarben.

Herkömmlicher Zementbeton neigt aufgrund unsachgemäßer Herstellung und Verarbeitung oder durch Witterungseinflüsse im Laufe der Jahre zur Entmischung von Sand und Staub. Dies führt zur Trennung von Zement, Sand und Steinen. Solche Parkplätze sind schwer zu reinigen, da die Oberfläche der geparkten Fahrzeuge mit Staub bedeckt ist, was häufig zu Beschwerden der Besitzer führt. Verschleißfeste Bodenbeläge bieten eine wirtschaftliche und praktische Lösung. Sie verhindern die Bildung von Sand und Staub und erhalten durch die Reibung der Fahrzeuge einen gewissen Glanz.

Die Bodenbeläge in Tiefgaragen sind in der Regel verschleißfest und bestehen meist aus Quarzsand- oder Diamantbelag. Die Farbe ist meist zementfarben oder grau.

Härtender, durchdringender Bodenbelag

Garagen-Imprägnierbeschichtungen werden direkt auf Betonböden, Sand- und Terrazzoböden usw. verlegt. Bei Garagen mit gegossenem und kalandriertem Betonboden empfiehlt sich die direkte Verlegung von Yade-Imprägnierbeschichtungen. Die Installation ist einfach, die technischen Eigenschaften und die Verschleißfestigkeit sind vergleichbar, und die spätere Wartung ist sehr unkompliziert – ein weiterer Vorteil dieser Beschichtung. Yade-Imprägnierbeschichtungen wurden ursprünglich als Alternative zu Epoxidharzböden entwickelt und bieten gleichzeitig deren dauerhafte Verschleißfestigkeit. Die Farbvielfalt von Imprägnierbeschichtungen ist nach der Verlegung nicht so groß wie die von Epoxidharzböden, der Unterschied ist jedoch gering. Der Hauptunterschied liegt in der Dicke von Epoxidharzböden. Nach unsachgemäßer Verlegung kann es leicht zu Ablösungen kommen, und spätere Renovierungen und Wartungsarbeiten sind sehr aufwendig. Hier setzt die Wirkungsweise von Yade-Imprägnierbeschichtungen an. Der Wirkmechanismus von Penetrationsböden beruht darauf, dass sie in den Betonboden eindringen, mit dem Beton reagieren und schließlich eine geschlossene Oberfläche bilden. Dadurch werden nicht nur das Abschleifen und Vergrauen des Betons verhindert, sondern gleichzeitig auch die Härte der Betonoberfläche erheblich erhöht. Zudem bieten sie eine gewisse Isolierung gegenüber Säuren und Laugen. Immer mehr Hausbesitzer verwenden Penetrationsböden daher als ersten Garagenbodenbelag.

Gemeinsames Bauprogramm für Außenparkplätze

Der Außenparkplatz kann genutzt werden:Farbdurchlässiger Betonboden, kunstvoll geprägter Bodenbelag.

Gängige Baulösungen für Garagenrampenböden

Als Bodenbelag für Garagenrampen kann Folgendes verwendet werden:Vibrationsarme, rutschfeste Einfahrt, rutschfeste Sandrampe

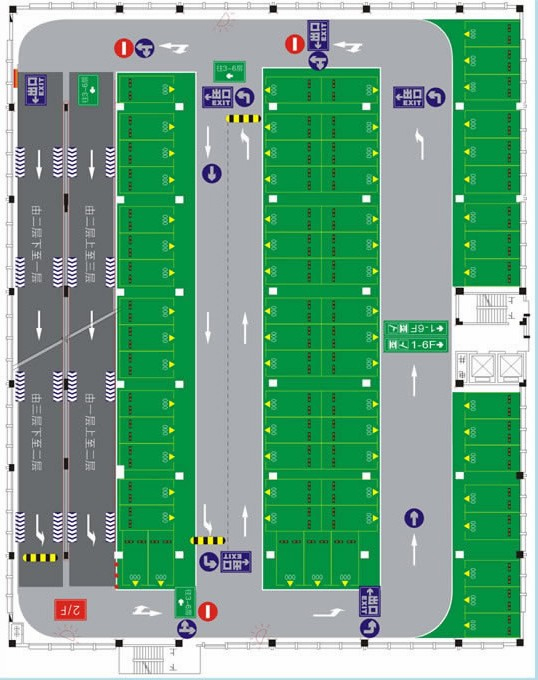

Garagenplan-Design

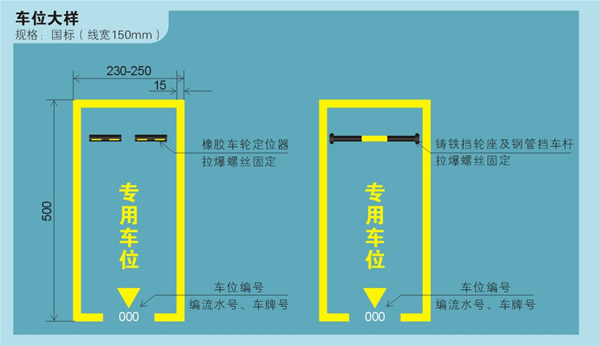

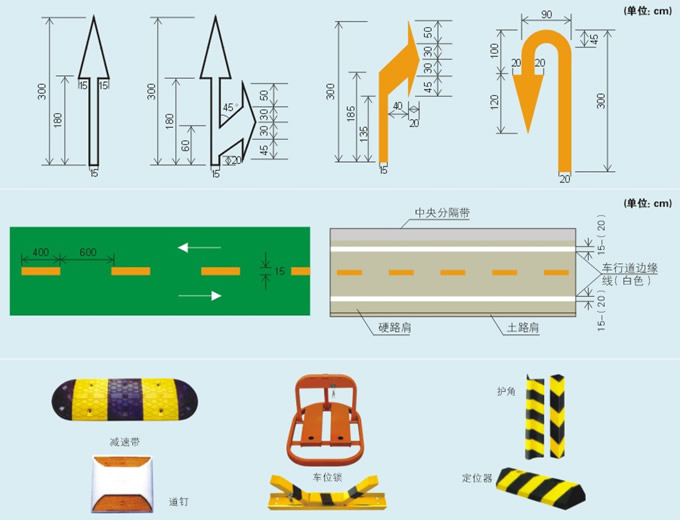

Garagenschilder und -einrichtungen