Epoxid-Zink-Grundierung, Epoxid-Antifouling-Grundierung für den maritimen Bereich, Metallic-Grundierung

Produktbeschreibung

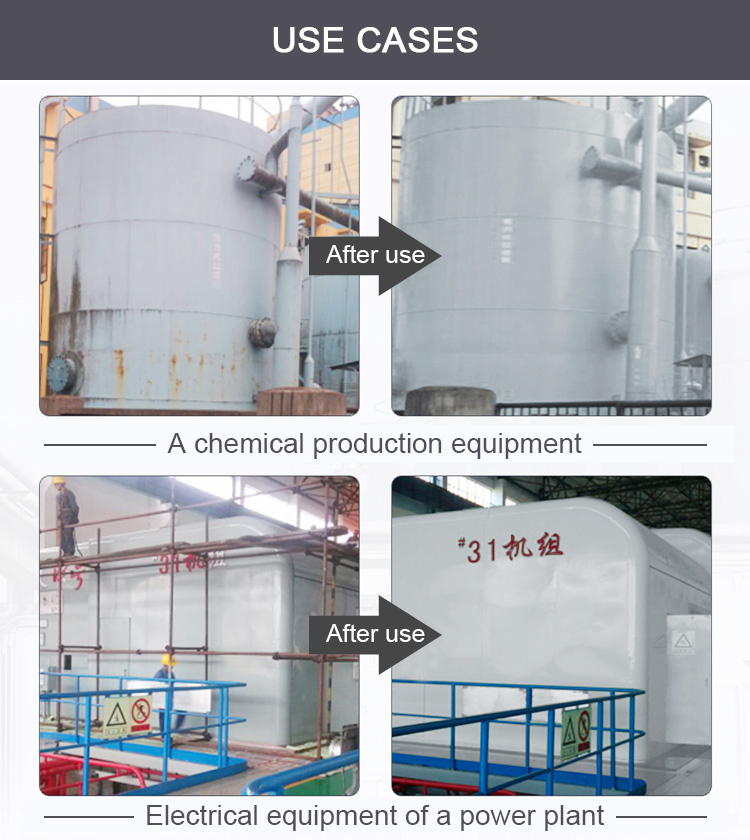

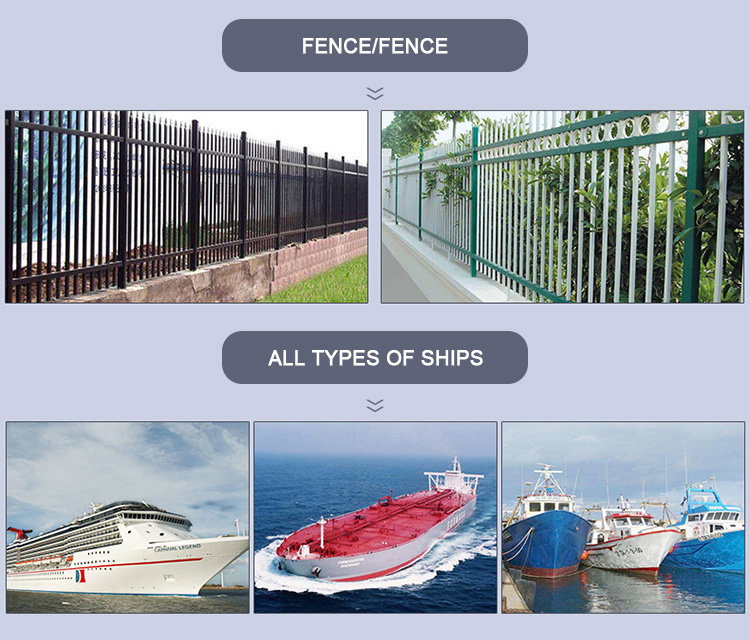

Epoxid-Zink-Grundierung eignet sich zum Korrosionsschutz von Schiffen, Schleusen, Fahrzeugen, Öltanks, Wassertanks, Brücken, Rohrleitungen und den Außenwänden von Öltanks. Ihre Eigenschaften sind: Zweikomponenten-Epoxid-Zink-Grundierung, ausgezeichnete Rostschutzwirkung, gute Haftung, hoher Zinkpulvergehalt im Anstrichfilm, kathodischer Schutz, gute Wasser-, Öl- und Lösungsmittelbeständigkeit, geeignet als Grundierung in aggressiven Korrosionsumgebungen.

Unser Unternehmen hat sich stets den Grundsätzen „Wissenschaft und Technologie, Qualität an erster Stelle, Ehrlichkeit und Vertrauenswürdigkeit“ verpflichtet und setzt das internationale Qualitätsmanagementsystem ISO 9001:2000 strikt um. Unser rigoroses Management, unsere technologische Innovation und unser erstklassiger Service prägen die Qualität unserer Produkte und haben uns die Anerkennung unserer Kunden eingebracht. Als professioneller und leistungsstarker chinesischer Hersteller stellen wir Ihnen gerne Muster zur Verfügung. Wenn Sie an zinkreicher Epoxidgrundierung interessiert sind, kontaktieren Sie uns bitte.

Hauptzusammensetzung

Epoxid-Zink-reiche Grundierung ist ein spezielles Beschichtungsprodukt, das aus Epoxidharz, Zinkpulver und Ethylsilikat als Hauptrohstoffen sowie Polyamid, Verdickungsmittel, Füllstoff, Hilfsstoff, Lösungsmittel usw. besteht. Die Farbe zeichnet sich durch schnelle natürliche Trocknung, starke Haftung und gute Beständigkeit gegen Alterung im Außenbereich aus.

Hauptmerkmale

Ausgezeichnete Korrosionsbeständigkeit, starke Haftung, hoher Zinkpulvergehalt im Lackfilm, kathodischer Schutz, hervorragende Wasserbeständigkeit. Ein Film von über 75 Mikrometern kann als Voranstrichgrundierung in Werkstätten verwendet werden. Bei einer Dicke von 15–25 Mikrometern wird der Lack verschweißt, ohne die Schweißeigenschaften zu beeinträchtigen. Dieses Produkt eignet sich auch als Rostschutzgrundierung für verschiedene Rohre und Gastanks.

Produktspezifikationen

| Farbe | Produktform | Mindestbestellmenge | Größe | Volumen / (Größe M/L/S) | Gewicht/ Dose | OEM/ODM | Verpackungsgröße/Papierkarton | Liefertermin |

| Serienfarbe/ OEM | Flüssig | 500 kg | M Dosen: Höhe: 190 mm, Durchmesser: 158 mm, Umfang: 500 mm (0,28 x 0,5 x 0,195) Quadratischer Tank: Höhe: 256 mm, Länge: 169 mm, Breite: 106 mm (0,28 x 0,514 x 0,26) L kann: Höhe: 370 mm, Durchmesser: 282 mm, Umfang: 853 mm (0,38 x 0,853 x 0,39) | M Dosen:0,0273 Kubikmeter Quadratischer Tank: 0,0374 Kubikmeter L kann: 0,1264 Kubikmeter | 3,5 kg / 20 kg | kundenspezifische Akzeptanz | 355*355*210 | Lagerartikel: 3–7 Werktage Personalisierter Artikel: 7 bis 20 Werktage |

Hauptverwendungszwecke

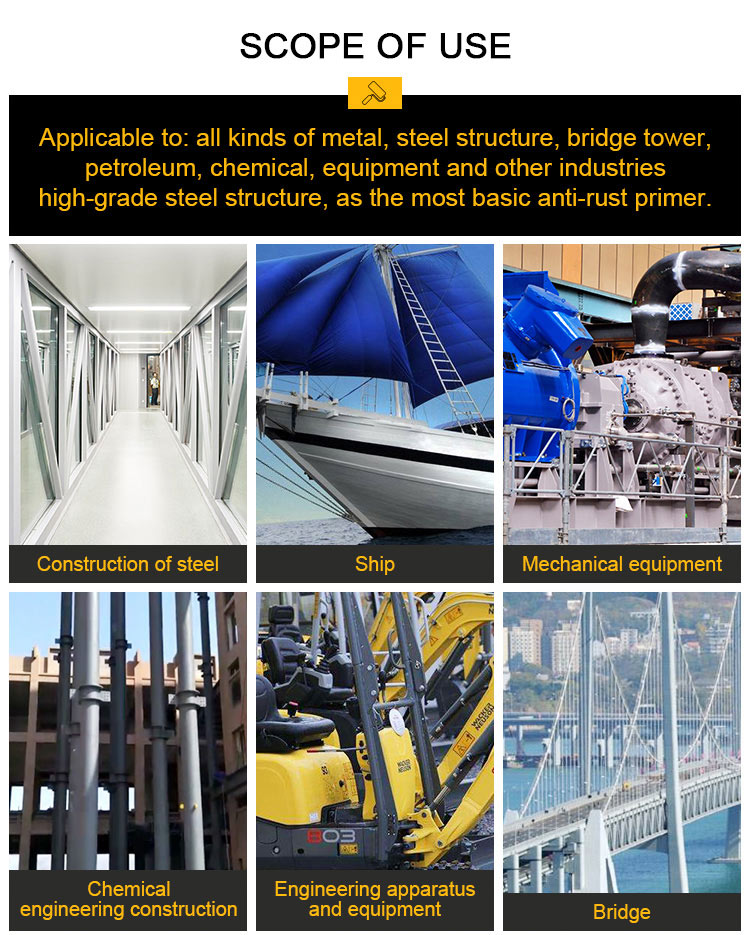

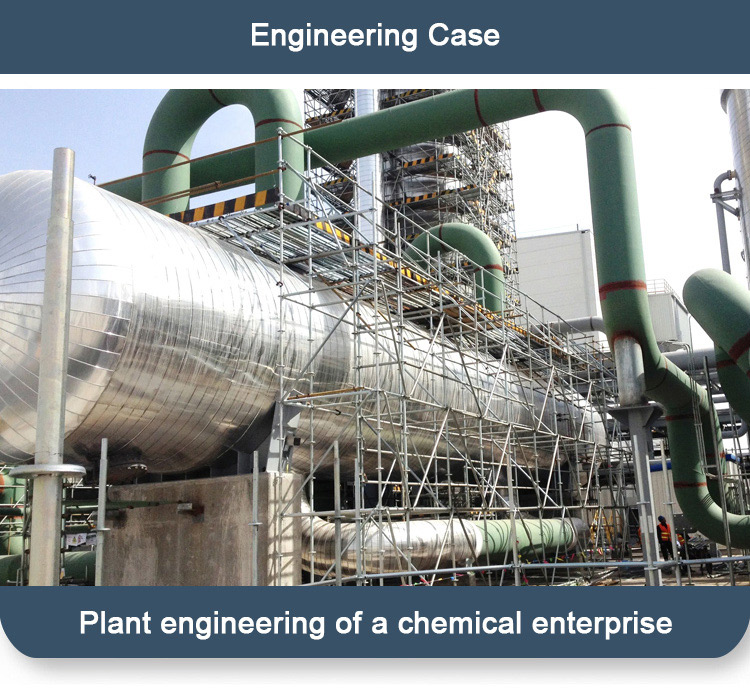

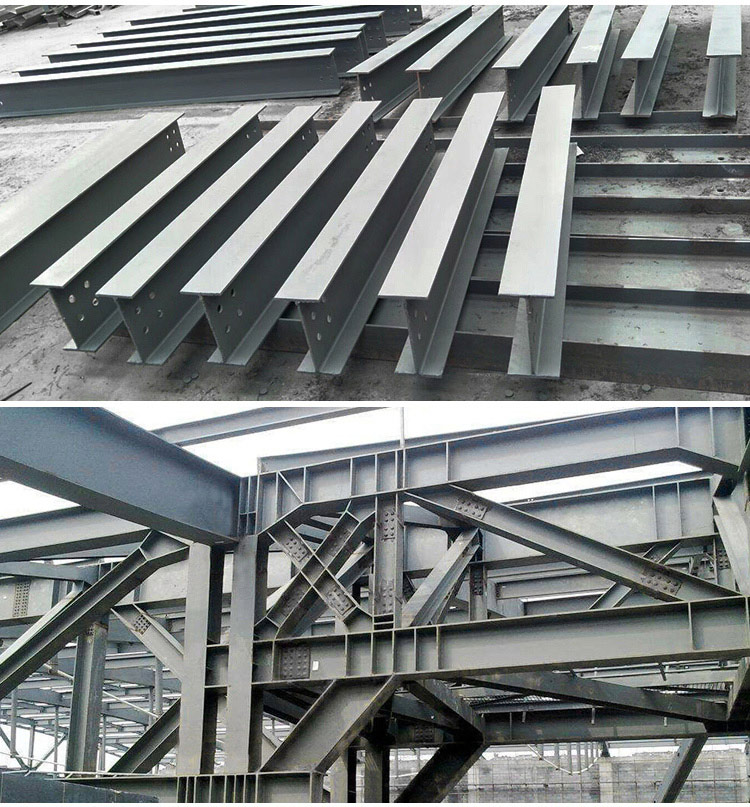

Als schwere, korrosionsbeständige Beschichtung und Trägergrundierung wird sie in Bergwerken, Bohrtürmen, Schiffen, Häfen, Stahlkonstruktionen, Brücken, Eisentürmen, Ölpipelines, chemisch-metallurgischen Stahlkonstruktionen und chemischen Anlagen eingesetzt.

Anwendungsbereich

Konstruktionsreferenz

1. Die Oberfläche des beschichteten Materials muss frei von Oxiden, Rost, Öl usw. sein.

2. Die Untergrundtemperatur muss mindestens 3 °C über Null liegen. Liegt die Untergrundtemperatur unter 5 °C, härtet der Lackfilm nicht aus und ist daher für Bauzwecke ungeeignet.

3. Nach dem Öffnen des Eimers mit Komponente A muss diese gleichmäßig umgerührt werden. Anschließend wird unter Rühren die Komponente B entsprechend dem vorgegebenen Verhältnis zu Komponente A gegeben, vollständig und gleichmäßig vermischt und 30 Minuten lang stehen gelassen und aushärten gelassen. Danach wird eine geeignete Menge Verdünnungsmittel hinzugefügt und die Viskosität auf die gewünschte Konsistenz eingestellt.

4. Die Farbe ist innerhalb von 6 Stunden nach dem Anmischen aufgebraucht.

5. Mögliche Beschichtungsarten sind Streichen, Spritzen und Walzen.

6. Der Beschichtungsprozess muss ständig gerührt werden, um Ausfällungen zu vermeiden.

7. Malzeit:

| Substrattemperatur (°C) | 5–10 | 15–20 | 25–30 |

| Mindestintervall (Stunde) | 48 | 24 | 12 |

Der maximale Abstand sollte 7 Tage nicht überschreiten.

8, empfohlene Schichtdicke: 60–80 Mikrometer.

9. Dosierung: 0,2 bis 0,25 kg pro Quadratmeter (Verluste ausgenommen).

Notiz

1. Verdünnungsmittel und Verdünnungsverhältnis: anorganischer zinkreicher Rostschutzprimer Spezialverdünner 3%~5%.

2. Aushärtungszeit: 23 ± 2 °C, 20 Minuten. Verarbeitungszeit: 23 ± 2 °C, 8 Stunden. Beschichtungsintervall: 23 ± 2 °C, mindestens 5 Stunden, maximal 7 Tage.

3. Oberflächenbehandlung: Die Stahloberfläche muss durch Schleifen oder Sandstrahlen entrostet werden, bis Schwedenrost Sa2.5.

4. Es wird empfohlen, 2–3 Beschichtungskanäle zu verwenden. Beim Einbau sollte während der Bauphase ein elektrischer Rührwerksaufsatz eingesetzt werden, um die A-Komponente (Schlämme) vollständig und gleichmäßig zu vermischen. Anschließend können alle Arten von Zwischen- und Decklacken aus unserem Werk verwendet werden.

Transport und Lagerung

1. Beim Transport von zinkreicher Epoxidgrundierung ist diese vor Regen, Sonneneinstrahlung und Stößen zu schützen.

2. Epoxid-Zink-Grundierung sollte an einem kühlen und gut belüfteten Ort gelagert werden. Direkte Sonneneinstrahlung und die Entfernung von Feuerquellen sowie von Wärmequellen im Lager sind zu vermeiden.

Sicherheitsschutz

Die Baustelle muss über gute Belüftung verfügen. Maler müssen Schutzbrille, Handschuhe, Atemschutzmaske usw. tragen, um Hautkontakt und das Einatmen von Farbnebel zu vermeiden. Feuerwerkskörper sind auf der Baustelle strengstens verboten.