Zinkreiche Epoxidgrundierung Hochwertige Metall-Korrosionsschutz-Epoxidbeschichtung

Produktbeschreibung

Epoxid-Zink-haltige Grundierung Besteht üblicherweise aus Epoxidharz, reinem Zinkpulver, Lösungsmittel und Zusatzstoffen.

- Epoxidharz ist der Hauptbestandteil der Grundierung und zeichnet sich durch hervorragende Haftung und Korrosionsbeständigkeit aus; es schützt die Metalloberfläche wirksam.

- Reines Zinkpulver ist der Hauptbestandteil der zinkreichen Epoxidgrundierung, die für eine ausgezeichnete Korrosionsbeständigkeit sorgt, eine schützende Zinkbasisschicht bildet und die Lebensdauer von Metallgeräten wirksam verlängert.

- Das Lösungsmittel dient dazu, die Viskosität und Fließfähigkeit der Farbe zu regulieren, um die Bau- und Malerarbeiten zu erleichtern.

- Additive werden verwendet, um die Eigenschaften der Farbe zu regulieren, beispielsweise um die Verschleißfestigkeit und UV-Beständigkeit der Beschichtung zu erhöhen.

Durch das richtige Verhältnis und die sachgemäße Verwendung dieser Komponenten kann sichergestellt werden, dass die zinkreiche Epoxidgrundierung eine ausgezeichnete Korrosionsbeständigkeit und Haltbarkeit aufweist und sich für die Schutzbehandlung verschiedener Metalloberflächen eignet.

Hauptmerkmale

Epoxid-Zink-reicher Primerweist folgende bemerkenswerte Merkmale auf:

1. Ausgezeichnete Korrosionsbeständigkeit:Es enthält eine hohe Konzentration an reinem Zinkpulver, schützt die Metalloberfläche wirksam vor der Erosion durch korrosive Medien und verlängert die Lebensdauer von Metallgeräten.

2. Gute Haftung und Verschleißfestigkeit:Es haftet fest auf der Metalloberfläche, bildet eine starke Beschichtung und weist eine ausgezeichnete Verschleißfestigkeit auf.

3. Witterungsbeständigkeit und Chemikalienbeständigkeit:Es behält auch unter rauen Umweltbedingungen eine stabile Schutzwirkung und weist eine gute Witterungs- und Chemikalienbeständigkeit auf.

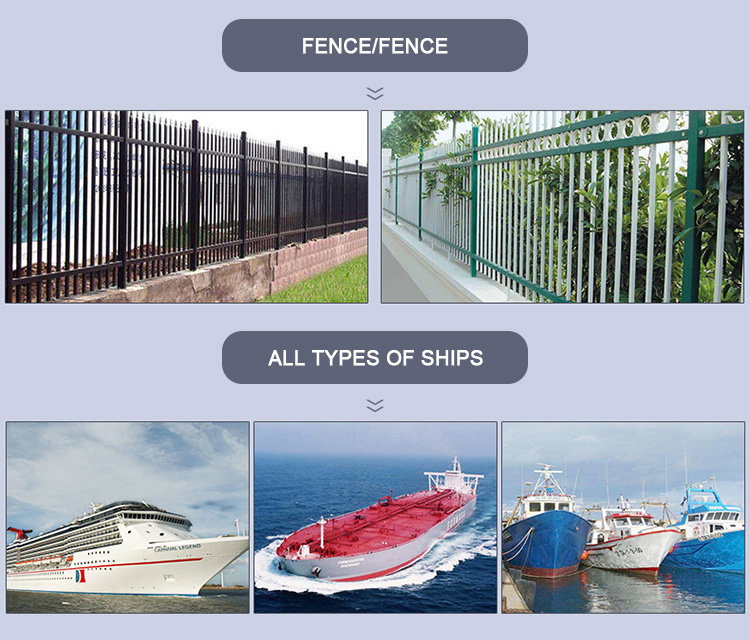

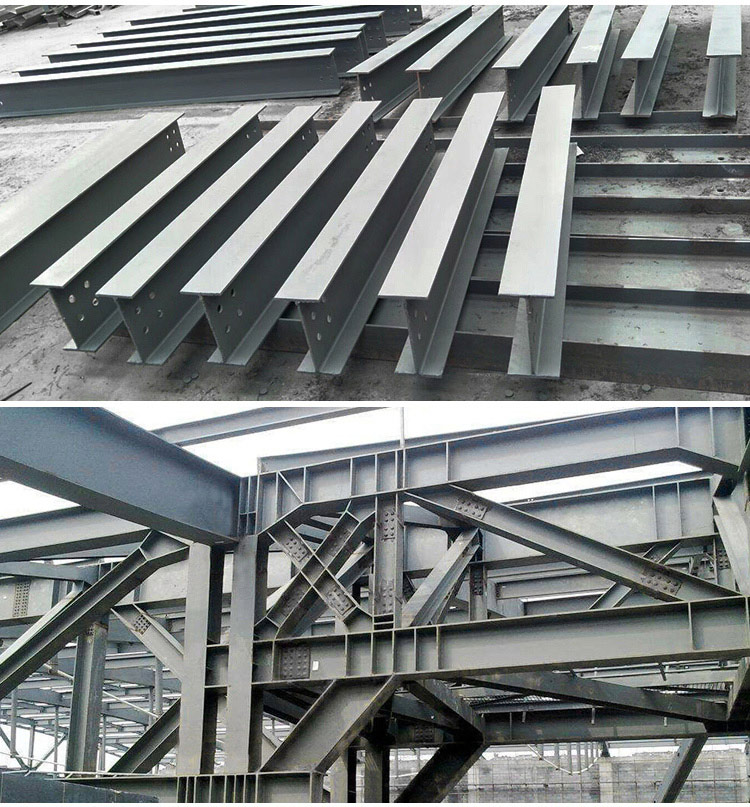

4. Breites Anwendungsspektrum:Wird häufig zur Korrosionsschutzbehandlung in maritimen Anlagen, Brücken, Stahlkonstruktionen, Lagertanks und anderen Metallgeräten eingesetzt und eignet sich für eine Vielzahl von rauen Umgebungsbedingungen zum Schutz von Metalloberflächen.

Produktspezifikationen

| Farbe | Produktform | Mindestbestellmenge | Größe | Volumen / (Größe M/L/S) | Gewicht/ Dose | OEM/ODM | Verpackungsgröße/Papierkarton | Liefertermin |

| Serienfarbe/ OEM | Flüssig | 500 kg | M Dosen: Höhe: 190 mm, Durchmesser: 158 mm, Umfang: 500 mm (0,28 x 0,5 x 0,195) Quadratischer Tank: Höhe: 256 mm, Länge: 169 mm, Breite: 106 mm (0,28 x 0,514 x 0,26) L kann: Höhe: 370 mm, Durchmesser: 282 mm, Umfang: 853 mm (0,38 x 0,853 x 0,39) | M Dosen:0,0273 Kubikmeter Quadratischer Tank: 0,0374 Kubikmeter L kann: 0,1264 Kubikmeter | 3,5 kg / 20 kg | kundenspezifische Akzeptanz | 355*355*210 | Lagerartikel: 3–7 Werktage Personalisierter Artikel: 7 bis 20 Werktage |

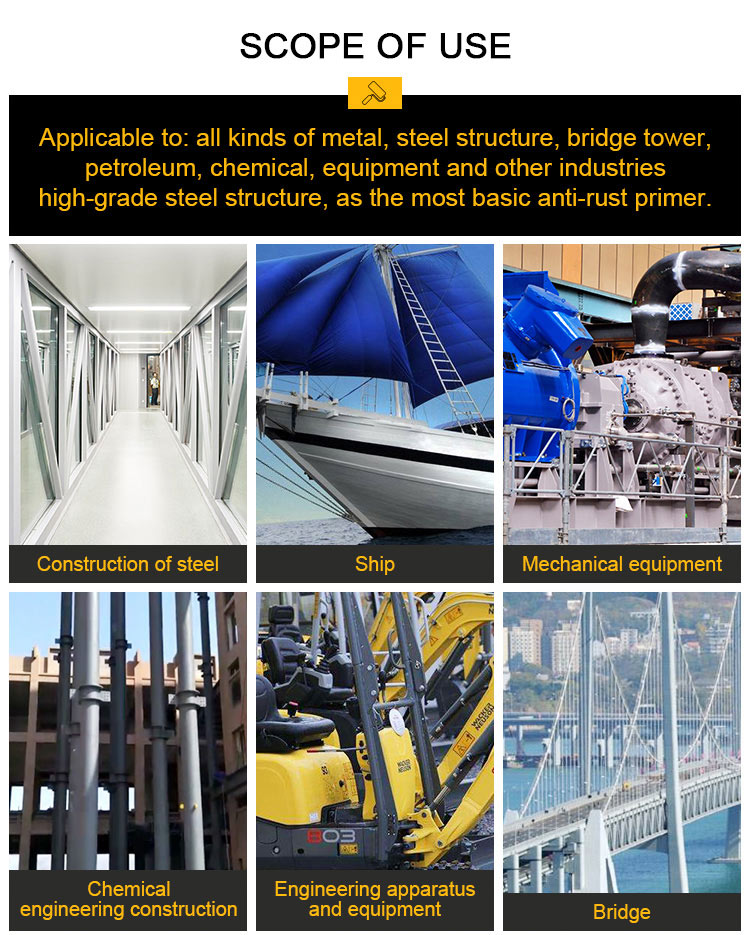

Hauptverwendungszwecke

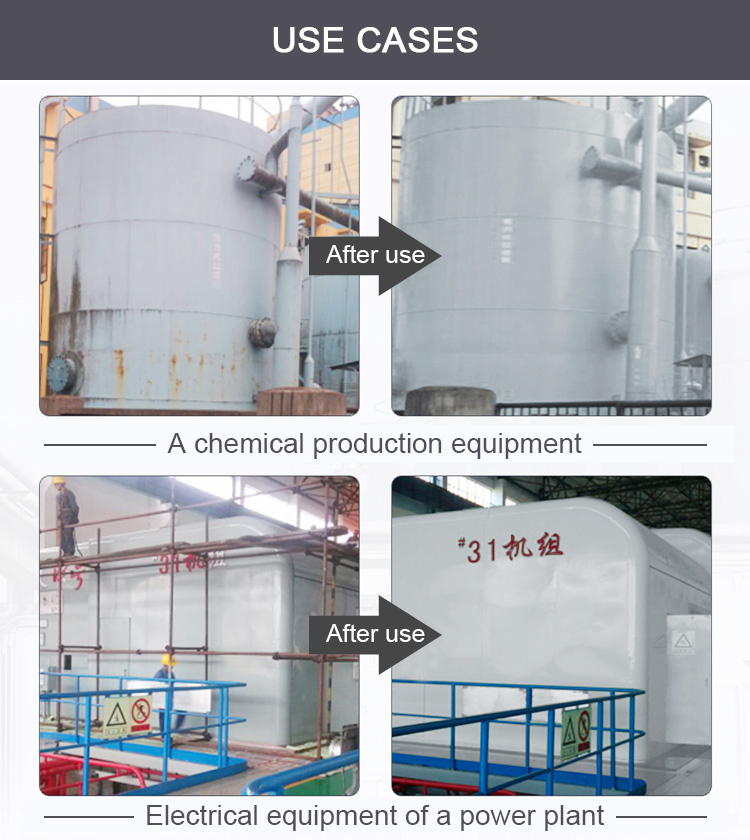

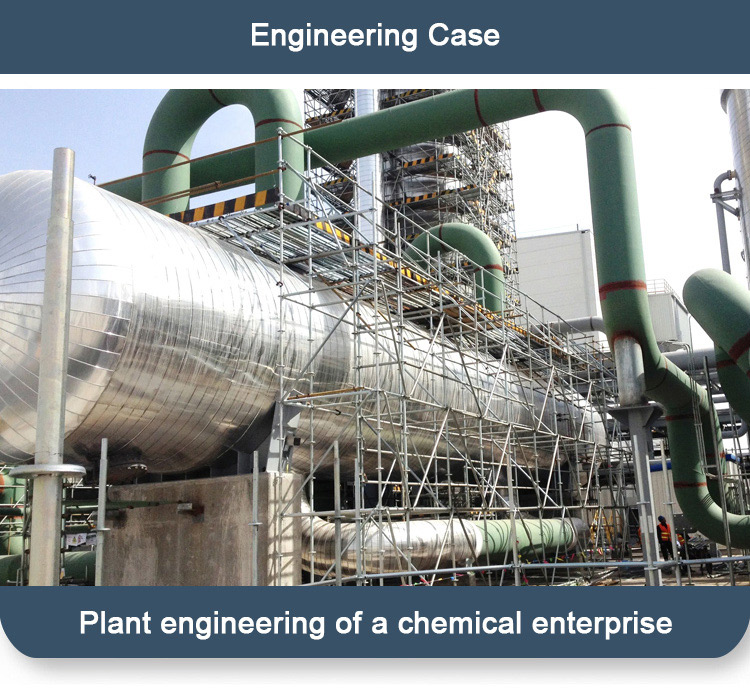

- Epoxid-Zink-Grundierung wird hauptsächlich zur Korrosionsschutzbehandlung von Schiffsanlagen, Brücken, Stahlkonstruktionen, Lagertanks und anderen Metallgeräten eingesetzt. Dank ihrer hervorragenden Korrosions- und Witterungsbeständigkeit bietet sie zuverlässigen Schutz für Metalloberflächen in anspruchsvollen Umgebungen und verlängert die Lebensdauer der Anlagen. Diese Epoxidbeschichtung findet auch in der Schiffstechnik, der Petrochemie, der Chemie und anderen Branchen Anwendung, insbesondere dort, wo Metallkonstruktionen langfristig aggressiven Umwelteinflüssen ausgesetzt sein müssen.

- Epoxid-Zink-Grundierung wird hauptsächlich zur Schutzbehandlung von Metallkonstruktionen eingesetzt, die über lange Zeiträume rauen Umgebungsbedingungen ausgesetzt sind, wie z. B. maritime Anlagen, Brücken, Stahlkonstruktionen, Lagertanks usw. Diese Epoxid-Grundierung bietet zuverlässigen Schutz der Metalloberfläche, verlängert die Lebensdauer der Anlagen und bietet hervorragenden Korrosionsschutz und Witterungsbeständigkeit in rauen Umgebungen.

Anwendungsbereich

Konstruktionsreferenz

1. Die Oberfläche des beschichteten Materials muss frei von Oxiden, Rost, Öl usw. sein.

2. Die Untergrundtemperatur muss mindestens 3 °C über Null liegen. Liegt die Untergrundtemperatur unter 5 °C, härtet der Lackfilm nicht aus und ist daher für Bauzwecke ungeeignet.

3. Nach dem Öffnen des Eimers mit Komponente A muss diese gleichmäßig umgerührt werden. Anschließend wird unter Rühren die Komponente B entsprechend dem vorgegebenen Verhältnis zu Komponente A gegeben, vollständig und gleichmäßig vermischt und 30 Minuten lang stehen gelassen und aushärten gelassen. Danach wird eine geeignete Menge Verdünnungsmittel hinzugefügt und die Viskosität auf die gewünschte Konsistenz eingestellt.

4. Die Farbe ist innerhalb von 6 Stunden nach dem Anmischen aufgebraucht.

5. Mögliche Beschichtungsarten sind Streichen, Spritzen und Walzen.

6. Der Beschichtungsprozess muss ständig gerührt werden, um Ausfällungen zu vermeiden.

7. Malzeit:

| Substrattemperatur (°C) | 5–10 | 15–20 | 25–30 |

| Mindestintervall (Stunde) | 48 | 24 | 12 |

Der maximale Abstand sollte 7 Tage nicht überschreiten.

8, empfohlene Schichtdicke: 60–80 Mikrometer.

9. Dosierung: 0,2 bis 0,25 kg pro Quadratmeter (Verluste ausgenommen).

Notiz

1. Verdünnungsmittel und Verdünnungsverhältnis: anorganischer zinkreicher Rostschutzprimer Spezialverdünner 3%~5%.

2. Aushärtungszeit: 23 ± 2 °C, 20 Minuten. Verarbeitungszeit: 23 ± 2 °C, 8 Stunden. Beschichtungsintervall: 23 ± 2 °C, mindestens 5 Stunden, maximal 7 Tage.

3. Oberflächenbehandlung: Die Stahloberfläche muss durch Schleifen oder Sandstrahlen entrostet werden, bis Schwedenrost Sa2.5.

4. Es wird empfohlen, 2–3 Beschichtungskanäle zu verwenden. Beim Einbau sollte während der Bauphase ein elektrischer Rührwerksaufsatz eingesetzt werden, um die A-Komponente (Schlämme) vollständig und gleichmäßig zu vermischen. Anschließend können alle Arten von Zwischen- und Decklacken aus unserem Werk verwendet werden.

Transport und Lagerung

1. Beim Transport von zinkreicher Epoxidgrundierung ist diese vor Regen, Sonneneinstrahlung und Stößen zu schützen.

2. Epoxid-Zink-Grundierung sollte an einem kühlen und gut belüfteten Ort gelagert werden. Direkte Sonneneinstrahlung und die Entfernung von Feuerquellen sowie von Wärmequellen im Lager sind zu vermeiden.