Epoxid-Korrosionsschutzlack in verschiedenen Farben, Decklack mit hoher Härte

Verwenden

Epoxid-Decklacke werden als zinkreiche Epoxid-Grundierung, anorganische zinkreiche Grundierung und Epoxid-Zwischenanstriche verwendet. Sie zeichnen sich durch eine hohe Korrosionsbeständigkeit der als passende Endbeschichtung verwendeten Farbe aus und kommen bei Schiffen, Bergbaumaschinen, Offshore-Anlagen und anderen Orten mit hohen Anforderungen an den Korrosionsschutz zum Einsatz.

Unterstützung

Bisherige Untergründe: Epoxid-Zink-reiche Grundierung, anorganische Zink-reiche Grundierung, Epoxid-Zwischenlack usw.

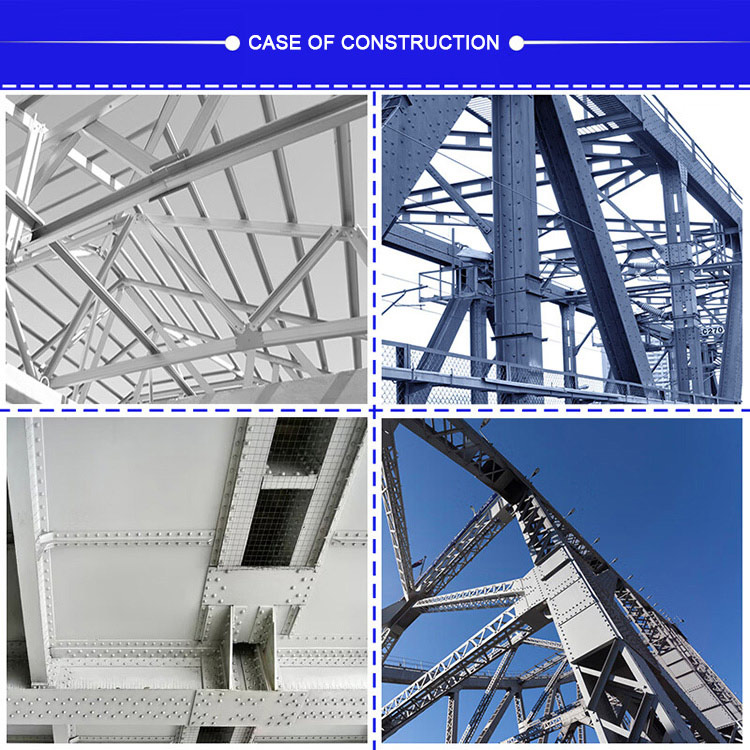

Epoxidharzlack in verschiedenen Farben wird auf mechanischen Anlagen, Stahlkonstruktionen, Flugzeugen, Schiffen, Chemieanlagen, Maschinen, Öltanks, GFK-Konstruktionen und Stahltürmen eingesetzt. Die Farben der Bodenbeschichtung sind individuell anpassbar. Die Hauptfarben sind Weiß, Grau, Gelb und Rot. Das Material ist eine flüssige Beschichtung. Die Verpackungsgröße beträgt 4 kg bis 20 kg. Zu den Eigenschaften des Lacks zählen Korrosionsbeständigkeit, Witterungsbeständigkeit und hohe Härte.

Passende Vorderseite

Epoxid-Zink-reiche Grundierung, anorganische Zink-reiche Grundierung, Epoxid-Zwischenlack usw.

Vor Baubeginn muss die Oberfläche des Untergrunds sauber, trocken und frei von Verunreinigungen sein. Der Untergrund wird sandgestrahlt, bis die Reinheit Sa2.5 und die Oberflächenrauheit 40-75µm beträgt.

Produktparameter

| Aussehen des Fells | Der Film ist glatt und geschmeidig. | ||

| Farbe | Verschiedene nationale Standardfarben | ||

| Trocknungszeit | Oberflächentrocken ≤5h (23°C) Trocken ≤24 h (23°C) | ||

| Vollständig ausgehärtet | 7d (23°C) | ||

| Aushärtungszeit | 20 Minuten (23 °C) | ||

| Verhältnis | 4:1 (Gewichtsverhältnis) | ||

| Haftung | ≤1 Ebene (Gittermethode) | ||

| Empfohlene Beschichtungsnummer | 1-2, Trockenfilmdicke 100 μm | ||

| Dichte | etwa 1,4 g/cm³ | ||

| Re-Beschichtungsintervall | |||

| Substrattemperatur | 5℃ | 25℃ | 40℃ |

| Zeitdauer | 36 Stunden | 24 Stunden | 16 Uhr |

| Kurzes Zeitintervall | Keine Begrenzung (es bildet sich kein Zinksalz an der Oberfläche) | ||

| Reservenote | Auf der Oberfläche der Beschichtung befinden sich keine Pulver oder andere Verunreinigungen. Im Allgemeinen gibt es keine Begrenzung der Beschichtungsdauer. Bevor die zweite Beschichtung aufgetragen wird, muss der vordere Beschichtungsfilm vollständig ausgehärtet sein, um eine bessere Haftung zwischen den Schichten zu erzielen. Andernfalls sollte auf die Reinigung der Oberfläche des vorderen Beschichtungsfilms geachtet werden. Gegebenenfalls sollte eine Haarbehandlung durchgeführt werden, um eine gute Haftung zwischen den Schichten zu erreichen. | ||

Produktmerkmale

Zweikomponentenlack, guter Glanz, hohe Härte, gute Haftung, Chemikalienbeständigkeit, Korrosionsbeständigkeit, Beständigkeit gegen organische Lösungen, Feuchtigkeitsbeständigkeit, antistatisch, widerstandsfähiger Lackfilm, Schlagfestigkeit, Stoßfestigkeit usw.

Produktspezifikationen

| Farbe | Produktform | Mindestbestellmenge | Größe | Volumen / (Größe M/L/S) | Gewicht/ Dose | OEM/ODM | Verpackungsgröße/Papierkarton | Liefertermin |

| Serienfarbe/ OEM | Flüssig | 500 kg | M Dosen: Höhe: 190 mm, Durchmesser: 158 mm, Umfang: 500 mm (0,28 x 0,5 x 0,195) Quadratischer Tank: Höhe: 256 mm, Länge: 169 mm, Breite: 106 mm (0,28 x 0,514 x 0,26) L kann: Höhe: 370 mm, Durchmesser: 282 mm, Umfang: 853 mm (0,38 x 0,853 x 0,39) | M Dosen:0,0273 Kubikmeter Quadratischer Tank: 0,0374 Kubikmeter L kann: 0,1264 Kubikmeter | 3,5 kg / 20 kg | kundenspezifische Akzeptanz | 355*355*210 | Lagerartikel: 3–7 Werktage Personalisierter Artikel: 7 bis 20 Werktage |

Beschichtungsverfahren

Baubedingungen:Die Substrattemperatur muss über 3 °C liegen. Bei einer Substrattemperatur unter 5 °C kommt die Aushärtungsreaktion von Epoxidharz und Härter zum Erliegen, und die Bauarbeiten dürfen nicht durchgeführt werden.

Mischen:Die Komponente A sollte vor Zugabe der Komponente B (Härter) gleichmäßig verrührt werden. Gründliches Verrühren wird empfohlen; hierfür wird ein Rührwerk empfohlen.

Verdünnung:Nach vollständiger Aushärtung des Hakens kann eine geeignete Menge an Verdünnungsmittel hinzugefügt, gleichmäßig verrührt und vor Gebrauch auf die gewünschte Viskosität eingestellt werden.

Sicherheitsmaßnahmen

Die Baustelle muss gut belüftet sein, um das Einatmen von Lösemittelgasen und Farbnebel zu verhindern. Produkte sind von Wärmequellen fernzuhalten, und Rauchen ist auf der Baustelle strengstens verboten.

Erste-Hilfe-Methode

Augen:Falls Farbe in die Augen gelangt, sofort mit reichlich Wasser ausspülen und umgehend einen Arzt aufsuchen.

Haut:Falls die Haut mit Farbe verschmutzt ist, waschen Sie sie mit Wasser und Seife oder verwenden Sie ein geeignetes Industriereinigungsmittel. Verwenden Sie keine großen Mengen an Lösungsmitteln oder Verdünnern.

Ansaugen oder Verschlucken:Bei Einatmen einer großen Menge an Lösungsmittelgas oder Farbnebel sollte man sich sofort an die frische Luft begeben, den Kragen lockern und sich allmählich erholen. Bei Verschlucken von Farbe sollte man umgehend einen Arzt aufsuchen.

Lagerung und Verpackung

Lagerung:Die Lagerung muss gemäß den nationalen Vorschriften erfolgen. Die Umgebung muss trocken, gut belüftet und kühl sein. Hohe Temperaturen und Feuer sind zu vermeiden.