Korrosionsschutzbeschichtung, anorganische zinkreiche Grundierung, Stahl-Industrielack

Produktbeschreibung

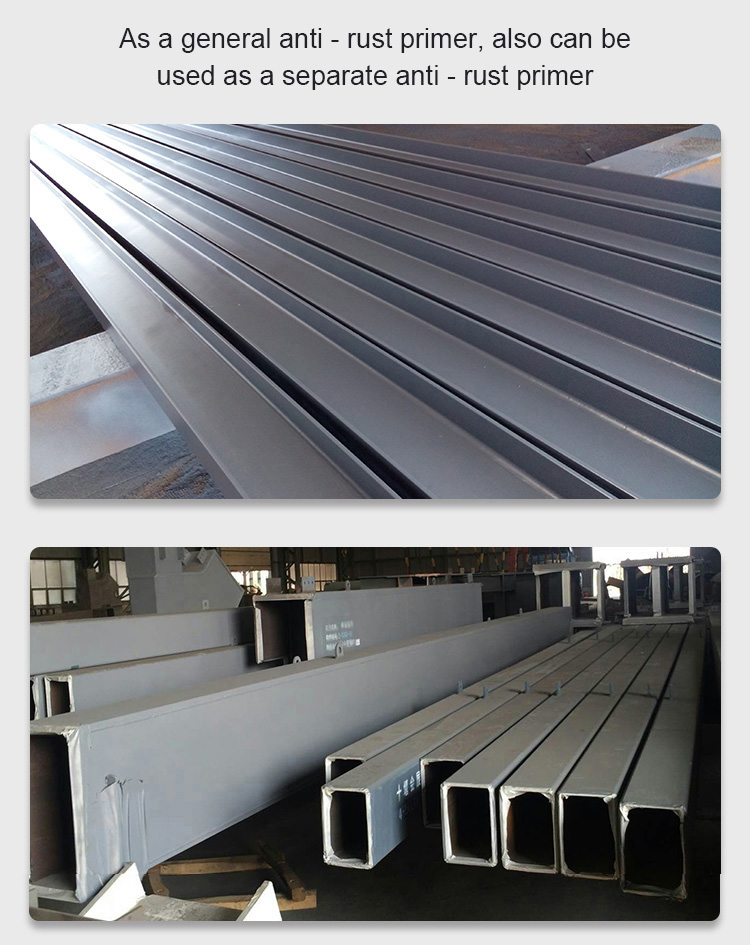

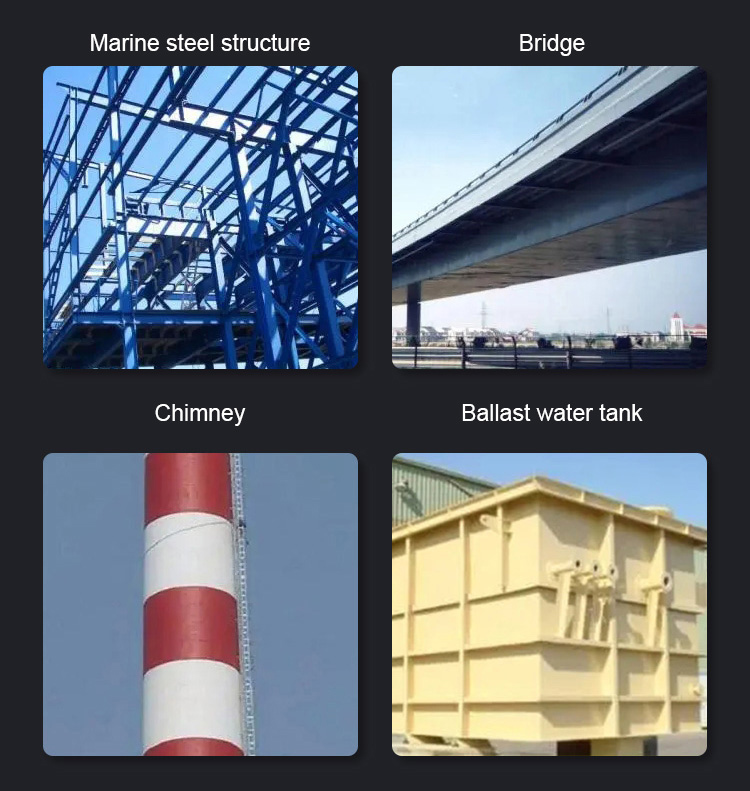

Anorganische zinkreiche Grundierung ist eine Art Korrosionsschutz- und Rostschutzfarbe. Sie dient dem Korrosionsschutz verschiedener Stahlkonstruktionen und wird in Kombination mit unterschiedlichen Beschichtungssystemen, in der Regel bestehend aus Grundierung, Versiegelung, Zwischenanstrich und Deckanstrich, eingesetzt. Diese Systeme bieten einen Korrosionsschutz von über 20 Jahren und finden breite Anwendung in stark korrosionsbelasteten Bereichen und Umgebungen mit aggressiver Korrosionsumgebung. Die Korrosionsschutzbeschichtung wird hauptsächlich für den Korrosionsschutz verschiedener Stahlkonstruktionen verwendet und kommt ebenfalls in Kombination mit unterschiedlichen Beschichtungssystemen, in der Regel bestehend aus Grundierung, Versiegelung, Zwischenanstrich und Deckanstrich, zum Einsatz. Auch diese Systeme bieten einen Korrosionsschutz von über 20 Jahren und finden breite Anwendung in stark korrosionsbelasteten Bereichen und Umgebungen mit aggressiver Korrosionsumgebung. Sie dient als Werkstattgrundierung für die Stahlvorbehandlung in Werften und Maschinenbauunternehmen. Darüber hinaus kann sie für Stahlpfähle, Stahlstützen im Bergbau, Brücken und große Stahlkonstruktionen zum hochwirksamen Rostschutz eingesetzt werden.

Hauptzusammensetzung

Bei dem Produkt handelt es sich um eine zweikomponentige, selbsttrocknende Beschichtung, bestehend aus mittelmolekularem Epoxidharz, Spezialharz, Zinkpulver, Additiven und Lösungsmitteln. Die andere Komponente ist ein Aminhärter.

Hauptmerkmale

Der hohe Zinkgehalt und die elektrochemische Schutzwirkung des Zinkpulvers verleihen dem Film eine hervorragende Rostbeständigkeit: hohe Härte des Films, hohe Temperaturbeständigkeit, keine Beeinträchtigung der Schweißeigenschaften, überlegene Trocknungseigenschaften; hohe Haftung und gute mechanische Eigenschaften.

Produktspezifikationen

| Farbe | Produktform | Mindestbestellmenge | Größe | Volumen / (Größe M/L/S) | Gewicht/ Dose | OEM/ODM | Verpackungsgröße/Papierkarton | Liefertermin |

| Serienfarbe/ OEM | Flüssig | 500 kg | M Dosen: Höhe: 190 mm, Durchmesser: 158 mm, Umfang: 500 mm (0,28 x 0,5 x 0,195) Quadratischer Tank: Höhe: 256 mm, Länge: 169 mm, Breite: 106 mm (0,28 x 0,514 x 0,26) L kann: Höhe: 370 mm, Durchmesser: 282 mm, Umfang: 853 mm (0,38 x 0,853 x 0,39) | M Dosen:0,0273 Kubikmeter Quadratischer Tank: 0,0374 Kubikmeter L kann: 0,1264 Kubikmeter | 3,5 kg / 20 kg | kundenspezifische Akzeptanz | 355*355*210 | Lagerartikel: 3–7 Werktage personalisierter Artikel: 7 bis 20 Werktage |

Hauptanwendungsgebiet

- Für stark korrosionsbeständige Bereiche muss eine wasserbasierte Beschichtung verwendet werden. Dies gilt beispielsweise für Städte, die die Verwendung von Farbe im Freien einschränken.

- Die Nutzung von Bedingungen über einen längeren Zeitraum von mehr als 100 °C, wie z. B. die Korrosion von Dampfrohrwandungen.

- Anorganische, zinkreiche Grundierung wird auch für Öltanks oder andere Chemikalienlagertanks als Korrosionsschutzfarbe verwendet.

- Hochfeste Schraubverbindungsfläche, anorganische zinkreiche Grundierung mit hohem Antirutschkoeffizienten. Empfehlenswert.

Beschichtungsverfahren

Airless-Spritzen: Verdünner: Spezialverdünner

Verdünnungsverhältnis: 0-25 % (bezogen auf das Farbgewicht)

Düsendurchmesser: ca. 0,4–0,5 mm

Ausstoßdruck: 15–20 MPa

Luftspritzen: Verdünner: Spezialverdünner

Verdünnungsverhältnis: 30-50 % (bezogen auf das Gewicht der Farbe)

Düsendurchmesser: ca. 1,8–2,5 mm

Ausstoßdruck: 03-05 MPa

Walzen-/Pinselbeschichtung: Verdünner: Spezialverdünner

Verdünnungsverhältnis: 0-20% (bezogen auf das Gewicht der Farbe)

Lagerfähigkeit

Die effektive Lagerfähigkeit des Produkts beträgt 1 Jahr. Nach Ablauf des Verfallsdatums kann es gemäß den Qualitätsstandards überprüft werden; erfüllt es die Anforderungen, kann es weiterhin verwendet werden.

Notiz

1. Vor Gebrauch Farbe und Härter im erforderlichen Verhältnis mischen, so viel wie nötig mischen und erst nach dem gründlichen Vermischen verwenden.

2. Halten Sie den Bauprozess trocken und sauber. Vermeiden Sie den Kontakt mit Wasser, Säure, Alkohol, Lauge usw. Der Behälter mit dem Härter muss nach dem Lackieren dicht verschlossen werden, um ein Gelieren zu verhindern;

3. Während der Bau- und Trocknungsphase darf die relative Luftfeuchtigkeit 85 % nicht überschreiten. Dieses Produkt kann erst 7 Tage nach der Beschichtung geliefert werden.